Вопрос о том, как отлить кузов автомобиля, интересует многих энтузиастов, желающих создать уникальный или восстановить редкий автомобиль. Это сложный и многоэтапный процесс, требующий глубоких знаний в области металлургии, литейного производства и автомобилестроения. Однако, при наличии необходимого оборудования, навыков и терпения, воплотить эту амбициозную задачу в реальность вполне возможно. В этой статье мы подробно рассмотрим все этапы, от проектирования до финальной обработки, чтобы вы могли понять, что необходимо для успешной отливки кузова автомобиля.

I. Основы Литья Кузова Автомобиля

1.1 Выбор Материала

Первым и, пожалуй, самым важным шагом является выбор материала для кузова. Традиционно для этих целей используют сталь, чугун или алюминиевые сплавы. Каждый из этих материалов обладает своими преимуществами и недостатками, которые необходимо учитывать при принятии решения.

- Сталь: Прочная, относительно недорогая, хорошо сваривается. Однако подвержена коррозии и имеет большой вес.

- Чугун: Обладает высокой износостойкостью и виброгасящими свойствами. Но хрупкий и сложен в обработке.

- Алюминиевые сплавы: Легкие, устойчивы к коррозии, хорошо поддаются формовке. Однако дороже стали и требуют специальных технологий сварки.

В современных автомобилях все чаще применяются высокопрочные стали и алюминиевые сплавы, позволяющие снизить вес автомобиля и повысить его безопасность. Выбор конкретного материала зависит от ваших целей, бюджета и доступного оборудования.

1.2 Проектирование и Моделирование

После выбора материала необходимо разработать детальный проект кузова. Это можно сделать с помощью CAD-программ (Computer-Aided Design). Проект должен включать в себя все размеры, формы и толщину стенок кузова. На этом этапе также необходимо учесть технологические особенности литья, такие как уклоны, радиусы и литниково-питающие системы.

Существует несколько методов моделирования кузова автомобиля:

- Ручное моделирование: Создание модели из дерева, пластилина или другого подходящего материала. Это трудоемкий процесс, требующий высокой точности и мастерства.

- 3D-моделирование: Создание цифровой модели в CAD-программе. Этот метод позволяет легко вносить изменения и проводить анализ прочности конструкции.

- Сканирование существующего кузова: Сканирование существующего кузова автомобиля с помощью 3D-сканера и последующая обработка полученных данных. Этот метод подходит для восстановления редких автомобилей.

Полученную модель необходимо проверить на прочность и жесткость с помощью методов конечных элементов (FEA). Это позволит выявить слабые места в конструкции и внести необходимые изменения.

II. Создание Литейной Формы

2.1 Выбор Метода Литья

Существует несколько методов литья, которые можно использовать для изготовления кузова автомобиля:

- Литье в песчаные формы: Самый распространенный метод литья. Простой и относительно недорогой. Подходит для изготовления крупных деталей. Однако требует последующей механической обработки.

- Литье по выплавляемым моделям: Более точный метод литья. Позволяет получать детали сложной формы с высокой чистотой поверхности. Но более дорогой и трудоемкий.

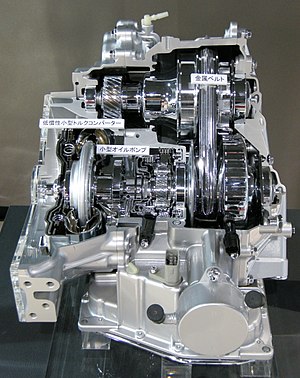

- Литье под давлением: Высокопроизводительный метод литья. Подходит для изготовления деталей из алюминиевых сплавов. Требует дорогостоящего оборудования.

- Центробежное литье: Используется для получения деталей с высокими механическими свойствами. Металл заливается в форму, которая вращается с высокой скоростью.

Выбор метода литья зависит от требований к точности, чистоте поверхности и объему производства.

2.2 Изготовление Модели и Стержней

Для литья в песчаные формы необходимо изготовить модель кузова и стержни, которые будут формировать внутренние полости. Модель изготавливается из дерева, пластика или металла. Стержни изготавливаются из специальной стержневой смеси, которая состоит из песка, связующего и отвердителя.

При изготовлении модели необходимо учитывать припуск на усадку металла и технологические уклоны. Стержни должны быть достаточно прочными, чтобы выдержать давление расплавленного металла.

2.3 Формовка

Формовка – это процесс создания литейной формы из песка. Модель помещается в опоку (металлический ящик), и вокруг нее засыпается песок. Песок уплотняется трамбовкой или вибрацией. После уплотнения модель извлекается из формы, и в форму устанавливаются стержни. Затем форма закрывается и готова к заливке металла.

Качество литейной формы напрямую влияет на качество отливки. Форма должна быть достаточно прочной, чтобы выдержать давление расплавленного металла, и обладать хорошей газопроницаемостью, чтобы избежать образования газовых раковин в отливке.

III. Литье Кузова Автомобиля

3.1 Подготовка Металла

Перед заливкой металла в форму необходимо подготовить его. Металл плавится в печи до заданной температуры. В процессе плавки металл очищается от примесей и легируется необходимыми элементами для получения заданных свойств.

Температура заливки металла зависит от материала, толщины стенок отливки и метода литья. Слишком низкая температура может привести к неполному заполнению формы, а слишком высокая – к образованию трещин и деформаций.

3.2 Заливка Металла

Заливка металла в форму – ответственный и опасный процесс. Металл заливается в форму через литниковую систему. Необходимо следить за тем, чтобы металл заполнял форму равномерно и без образования воздушных пузырей.

Скорость заливки металла также имеет большое значение. Слишком медленная заливка может привести к преждевременному затвердеванию металла, а слишком быстрая – к образованию турбулентности и захвату воздуха.

3.3 Охлаждение и Выбивка

После заливки металла форма должна остыть. Время охлаждения зависит от материала, толщины стенок отливки и размера формы. Слишком быстрое охлаждение может привести к образованию трещин и деформаций.

После охлаждения форма разбирается, и отливка извлекается. Этот процесс называется выбивкой. Выбивка может быть ручной или механизированной. После выбивки отливка очищается от остатков песка и литниковой системы.

IV. Обработка и Контроль Качества

4.1 Механическая Обработка

После выбивки отливка подвергается механической обработке. Механическая обработка включает в себя обрезку литников, удаление прибылей, шлифовку, полировку и другие операции, необходимые для придания отливке окончательной формы и размеров.

Механическая обработка может выполняться вручную или на станках с ЧПУ (числовым программным управлением). Станки с ЧПУ позволяют получать детали высокой точности и чистоты поверхности.

4.2 Термическая Обработка

Для улучшения механических свойств отливка может подвергаться термической обработке. Термическая обработка включает в себя нагрев отливки до заданной температуры, выдержку при этой температуре и последующее охлаждение. Термическая обработка позволяет увеличить прочность, твердость и износостойкость отливки.

Вид термической обработки зависит от материала и требований к свойствам отливки. Наиболее распространенные виды термической обработки – закалка, отпуск и нормализация.

4.3 Контроль Качества

После обработки отливка подвергается контролю качества. Контроль качества включает в себя визуальный осмотр, измерение размеров, проверку на наличие дефектов и испытание на прочность.

Для выявления внутренних дефектов могут использоваться методы неразрушающего контроля, такие как рентгенография, ультразвуковая дефектоскопия и магнитопорошковая дефектоскопия.

V. Альтернативные Методы и Современные Технологии

5.1 3D-печать Металлом

3D-печать металлом, также известная как аддитивное производство, представляет собой перспективную технологию для изготовления сложных деталей, включая кузова автомобилей. Этот метод позволяет создавать детали практически любой формы из различных металлов и сплавов, слой за слоем, на основе цифровой 3D-модели.

Преимущества 3D-печати металлом:

- Свобода дизайна: Возможность создания деталей сложной геометрии, которые невозможно изготовить традиционными методами.

- Индивидуализация: Легкая адаптация дизайна под конкретные требования заказчика.

- Сокращение отходов: Минимальное количество отходов материала по сравнению с традиционными методами обработки.

- Быстрое прототипирование: Возможность быстрого создания прототипов для испытаний и оптимизации конструкции.

Однако 3D-печать металлом также имеет свои недостатки, такие как высокая стоимость оборудования и материалов, ограниченный размер изготавливаемых деталей и необходимость постобработки.

5.2 Литье под Низким Давлением

Литье под низким давлением (ЛНД) – это процесс литья, при котором расплавленный металл подается в форму под низким давлением. Этот метод обеспечивает более равномерное заполнение формы и уменьшает образование газовых раковин в отливке.

Преимущества ЛНД:

- Высокое качество отливки: Минимальное количество дефектов и высокая плотность металла.

- Точность размеров: Высокая точность размеров отливки.

- Тонкостенные отливки: Возможность изготовления тонкостенных отливок.

ЛНД широко используется для изготовления деталей из алюминиевых сплавов, таких как колесные диски и элементы подвески.

5.3 Инновационные Материалы

Помимо традиционных материалов, таких как сталь и алюминий, для изготовления кузовов автомобилей разрабатываются и применяются инновационные материалы, такие как:

- Композитные материалы: Углеродное волокно, стекловолокно и другие композитные материалы обладают высокой прочностью и легкостью;

- Магниевые сплавы: Магниевые сплавы обладают высокой удельной прочностью и хорошей обрабатываемостью.

- Титановые сплавы: Титановые сплавы обладают высокой прочностью, коррозионной стойкостью и жаропрочностью.

Применение инновационных материалов позволяет снизить вес автомобиля, повысить его безопасность и улучшить топливную экономичность.

Создание кузова автомобиля методом литья – это сложная, но выполнимая задача. Она требует тщательного планирования, глубоких знаний и наличия необходимого оборудования. При правильном подходе можно создать уникальный и прочный кузов, который будет радовать вас долгие годы. Не стоит бояться трудностей, ведь именно они делают процесс творчества по-настоящему увлекательным. Помните, что успех приходит к тем, кто не останавливается перед препятствиями и постоянно совершенствует свои навыки. Изучайте, экспериментируйте и воплощайте свои мечты в реальность!